高精密加工中心GBC650电主轴及铸件部分有限元分析

一、电主轴热流固耦合分析

1. 电主轴结构

2.电主轴的工作条件及其有关参数:

(1)主轴电机的功率损失为1.32kW,假设损失的功率全部转化为热量,其中电机定子占2/3,电机转子占1/3。

(2)前轴承型号7009,后轴承型号7007,均采用油脂润滑。

(3)主轴电机利用水冷机进行热交换系统强制冷却,冷却水的流量为Q=2.8L/min,入口温度为Tin=24℃。

(4)环境温度为Te=25℃。

3.电主轴的热边界条件参数

通过计算得到电主轴热边界条件参数,如表1.1;

表1.1

|

参数名称 |

计算结果 |

|

电机定子的生热率,W/m3 |

2150944.7 |

|

电机转子的生热率,W/m3 |

6799591.3 |

|

前轴承的生热率,W/m3 |

10964000 |

|

后轴承的生热率,W/m3 |

21650000 |

|

电机定子和冷却油的换热系数,W(/m2·℃) |

2368.5 |

|

转子端部与周围空气的换热系数,W(/m2·℃) |

223 |

|

主轴静止不动外表面与周围空气对流换热,W(/m2·℃) |

9.7 |

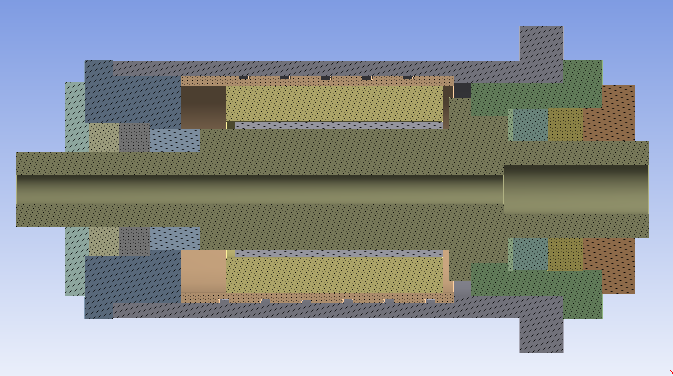

4. 建立电主轴有限元模型

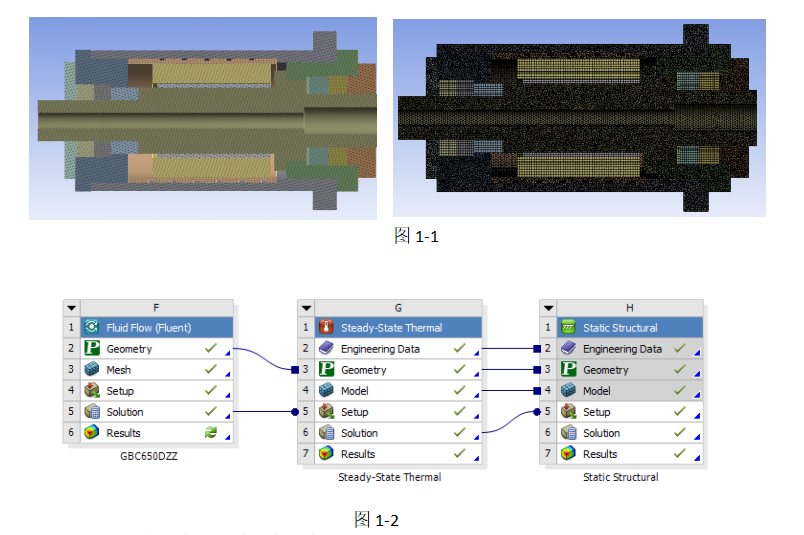

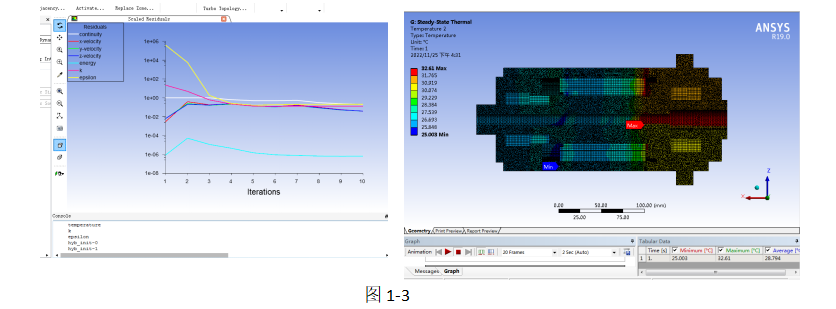

通过软件对电主轴结构进行简化处理,导入ANSYS Workbench的fluent模块中,首先进行网格划分(如图1-1),前处理完成后进入fluent操作界面进行输入热边界条件参数以及冷却水入口速度、出口压力以及进出口温度等,与稳态热分析模块以及静力学分析模态单向耦合(如图1-2),通过软件分析计算得到电主轴模型在电机处于最高转速时通过冷却水换热后,其内部结构的热温升以及热分布(如图1-3)。

由图1-3可以看出,持续开启水冷机对电主轴进行冷却,模拟其电机定子芯部最高在27℃左右,而电机转子芯部最高温度在32℃,其中轴的芯部最高温度几乎和转子一样。尽管电机转子的发热量只有电机定子的1/2,但是由于电机定子有冷却水进行冷却,而转子的热量只有通过主轴两端和定子进行散热,所以散热条件比较差,温度相对较高,同时也说明内装电机定子循环冷却对加强电主轴的散热起到了很好的作用。

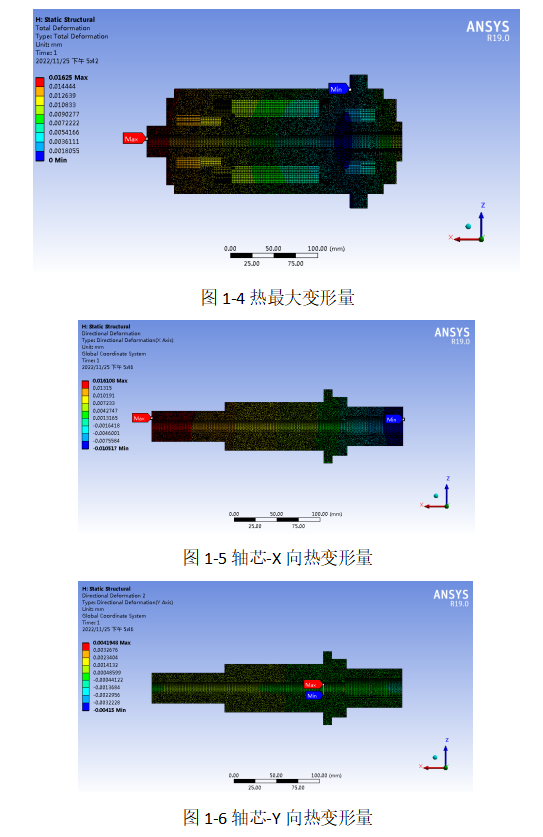

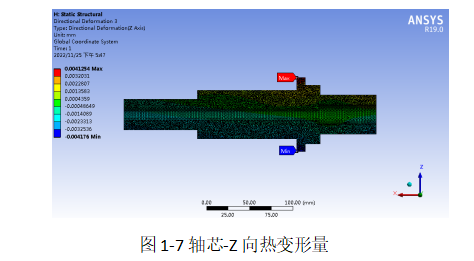

通过fluent以及Steady-State Thermal进行分析得到的结果可了解其内部热分布,将其结果导入Static Structural中,可计算其热变形量,分析云图如上图1-4到图1-7,整理其分析数据如下表1.2

表1.2

|

电主轴整体变形量最大值,mm |

0.01625 |

|

轴芯-X向变形量,mm |

0.016108 |

|

轴芯-Y向变形量,mm |

0.0041948 |

|

轴芯-Z向变形量,mm |

0.0041254 |

由数据可得,其轴芯X向的变形量与电主轴整体变形量几乎一样,因此其热变形主要位于轴芯。

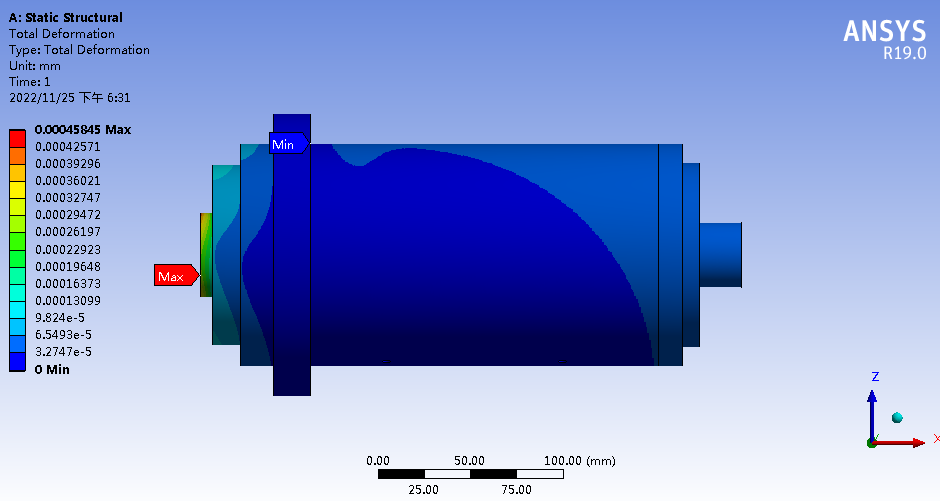

二、电主轴静力学分析

1. 约束设置:电主轴安装面固定,切削力设置1000N;

2. 分析云图:

电主轴在静态情况下其位移最大值位于轴芯下端面,其最大值为0.00045845mm。

捷甬达数控机床-高精密加工中心GBC-650大理石机身。